Bauteile besser schweißen fürs grüne Fliegen

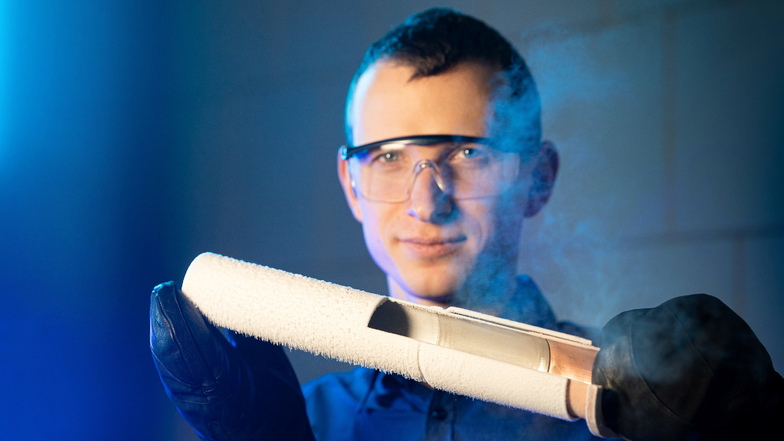

Das Fliegen soll umweltfreundlicher werden. Weltweit entwickeln Wissenschaftler dafür neue Technologien. Im Mittelpunkt steht dabei auch die Idee, künftig wasserstoffbasierte Antriebe für Flugzeuge zu nutzen. Doch die Speicherung dieser Energiequelle stellt die Flugzeugbauer vor Herausforderungen. Das Gas wird erst bei minus 253 Grad Celsius flüssig und ist dann als sogenannter kryogener Treibstoff überhaupt nutzbar. Sowohl Tanks als auch Rohrsysteme in der Maschine müssen bei diesen tiefen Temperaturen absolut dicht sein. Ein neuartiges Schweißverfahren soll dabei helfen: das Magnetpulsschweißen. Forscher am Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS in Dresden beweisen nun, dass dieses Fügeverfahren für die Luft- und Raumfahrt funktioniert.