Technische Keramik: kratzfest und krisensicher

3 Min.

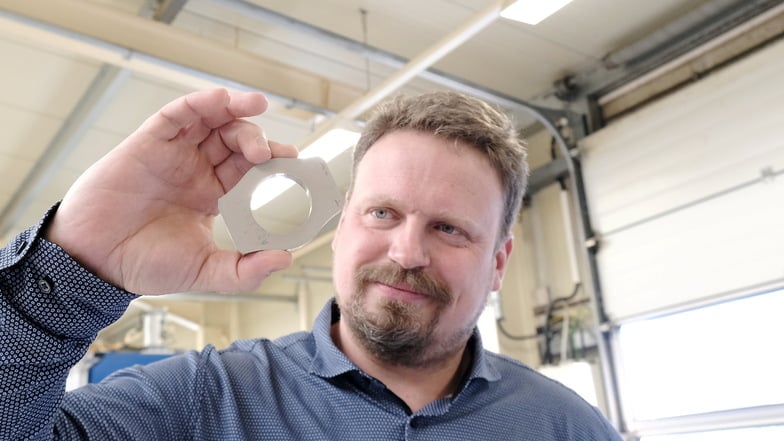

Meißen. Ceramaret? Nie gehört! Diese Antwort bekommt Geschäftsführer Andreas Ziegert häufig, wenn das Gespräch auf die Firma im Gewerbegebiet Meißen-Zaschendorf fällt. Dabei produziert sie schon über 20 Jahre dort. "Wir wurden vor vier Jahren von dem Schweizer Unternehmen Ceramaret SA gekauft und nennen uns seit 2020 als eigenständige deutsche GmbH auch so", sagt Ziegert. Davor hieß der Betrieb "MicroCeram GmbH". Jetzt klingelt doch etwas.