Kabelwerk Meißen: Hier werden die Strippen für die Zukunft gezogen

Meißen. Wer das Firmengelände des Kabelwerkes in der Niederauer Straße betritt, muss am Pförtnerhäuschen nur um die Ecke gehen. Neben der Wallbox steht ein Auto und wird gerade mit Strom betankt. Möglich macht das ein Kabel, das hier von den 170 Mitarbeitern in dem Meißner Werk hergestellt wird. Das gehört zu der weltweit agierenden Helukabel-Gruppe, die über 2.300 Mitarbeiter beschäftigt und zuletzt mehr als eine Milliarde Umsatz erzielte.

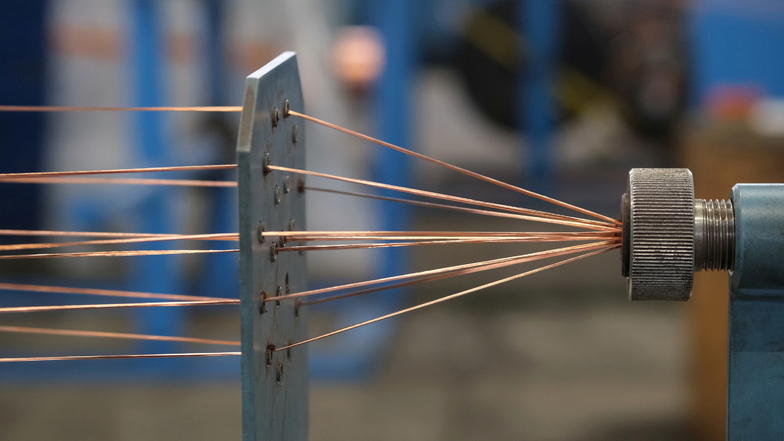

Der Standort in Meißen leistet dazu einen großen Beitrag und ist mit einem Betriebsgelände von rund 130.000 Quadratmetern mit Abstand auch der größte. Hier im Kabelwerk werden acht Millimeter dicke hochreine Kupferdrähte auf Querschnitte bis zu 0,1 Millimeter heruntergezogen. Die Arbeit ist energieintensiv. "Die Energie macht 70 Prozent der Kosten für die Kabelherstellung aus", sagt der Geschäftsführer Christoph Bechtold. Entsprechend anspruchsvoll waren die vergangenen beiden Jahren. Das Unternehmen zahle heute deutlich mehr für Strom als vor Beginn des Ukrainekrieges, erklärt er Torsten Herbst. Der FDP-Bundestagsabgeordnete besuchte das Unternehmen am Donnerstag im Rahmen seiner Tour durch den Landkreis. "Ich nutze die Zeit in Sachsen gern, um mit den Unternehmern aus der Region ins Gespräch zu kommen, vor Ort zu hören, was sie umtreibt", so der parlamentarische Geschäftsführer der FDP-Bundestagsfraktion. Das sei oft ergiebiger als so manche Runde in Berlin, schiebt der Politiker nach. Und er weiß, die Energiekosten belasten die Firmen, genauso wie die Suche nach Fachkräften und die wachsende Dokumentationspflicht.

Und Christoph Bechtold nimmt kein Blatt vor den Mund. Die Energiepolitik der Bundesregierung sei mehr als suboptimal. Er hatte mit seinem Energieversorger immer Langzeitverträge. Seit Ende 2022 sei eine Agentur damit beauftragt, die besten Konditionen und Bindungsfristen zu finden. Und das Kabelwerk werde als produzierendes Unternehmen vom Strompreispaket partizipieren. Die Stromsteuer wurde für sie in diesem und im nächsten Jahr von 1,5 auf 0,05 Cent abgesenkt. Ein schwacher Trost, wenn die Kilowattstunde einst mit fünf Cent abgerechnet wurde und heute dreimal so viel kostet.

Und doch überrascht das Unternehmen mit einer großen Investitionsfreude. In der Halle stehen himmelblaue neue Maschinen, eine wird gerade erst fertig installiert. Zwei Millionen habe man dafür in die Hand genommen, sagt Bechtold. Und das sei noch lange nicht das Ende. Für weitere zehn Millionen sind computergesteuerte Automaten zur Kabelkonfektion bestellt. Sie sollen bis Sommer 2025 geliefert werden. "Wir sind zuversichtlich, was unsere Auslastung betrifft. Digitalisierung braucht Kabel, viele Kabel", sagt Christoph Bechtold. Aber man merke die aktuelle konjunkturelle Delle in Deutschland schon.

Und auch die Folgen der Förderpolitik in Berlin. Die Bundesregierung ist, um den Haushalt für 2024 wasserdicht zu bekommen, bei den Förderprogrammen für private E-Autos zurückgerudert. "Das spüren wir seit zwei, drei Wochen deutlich, private Ladestationen werden zurzeit kaum noch gebaut", so Christoph Bechtold, wohl wissend, dass manche Investitionspläne auch von den regionalen Versorgern ausgebremst werden, weil das Leitungsnetz nicht über die nötige Kapazität verfügt.

Der Geschäftsführer führt Torsten Herbst durch die Hallen. Die längste ist 200 Meter lang. Hier liegen, fein säuberlich aufgerollt, Kabel in weiß, blau, orange oder bunt. Es sind DIN- und VDE-Normen, die festlegen, wie welches Kabel auszusehen hat. Sein späterer Einsatz bestimmt auch den Querschnitt und den Durchmesser der Kabeltrommel, auf die die fertigen Daten- und Energieträger gewickelt werden. Die können, gerade bei Überseekabeln, auch schon mal einen Durchmesser von fünf Metern erreichen. Um wenigstens beim Gewicht zu sparen, werden heute wie damals für den Transport mehrheitlich Trommeln aus Holz eingesetzt. Und in den Hallen des Kabelwerkes ist der Schwerlastkran unverzichtbar.

Es geht weiter in einen neuen Produktionsbereich. Hier surrt und klickt es wie in einer Strickerei. Hier werden die dünnen Kupferdrähte ineinander gedreht. Die Wicklung ist wichtig, vor allem bei Kabeln, die dauerhaft bewegt werden. Ein einzelner Draht würde nach wenigen Bewegungen durchbrechen, so aber hält er den Bewegungen auch dauerhaft stand. Immer wichtiger bei der Herstellung von Kabeln werden geschützte Leitungen. Das Werk beliefert Autobauer, Medizintechnikhersteller und eben auch Produzenten von Ladeinfrastruktur. Neben dem Antrieb gehe es hier auch um die Übermittlung von Daten. Beides muss parallel laufen, ungestört von dem jeweils anderen Prozess. Um das zu garantieren, werden immer häufiger geschützte, also speziell isolierte Leitungen bestellt und verkauft.