Millionen-Investition bei Käppler & Pausch

Neukirch. Im Neukircher Unternehmen Käppler & Pausch wird seit Beginn dieser Woche auf einer der modernsten Pulverbeschichtungsanlagen Deutschlands produziert. Sie ist das technische Herz einer von zwei neuen Fertigungshallen, die seit dem Frühjahr dieses Jahres im Gewerbegebiet Am Bönnigheimer Ring errichtet wurden. In einer 1.700 Quadratmeter großen Halle fand die Farbgebung des Unternehmens einen neuen Platz. 13 Mitarbeiter zogen dafür in den vergangenen Wochen vom bisherigen Standort Kirschau nach Neukirch um. In der benachbarten 1.200 Quadratmeter großen Halle entstanden zusätzliche Montage- und Lagerflächen, sagte der Geschäftsführende Gesellschafter Klaus Gerlach bei einem Betriebsrundgang für die SZ. Zwischen 4,2 und 4,5 Millionen Euro – die Endabrechnung steht noch aus – wurden in diesem Jahr investiert.

Zwei Standorte zusammengeführt

Die Käppler & Pausch GmbH verfügt jetzt über eine Produktionsfläche von 17.000 Quadratmetern. Die bisher zwei Standorte wurden zu einem zusammengeführt. Nun werden ausschließlich in Neukirch Bleche geschnitten, gefräst, gebohrt, gekantet, geschweißt, beschichtet und montiert. Allein die Transporte zwischen Neukirch und Kirschau kosteten das Unternehmen 12.000 Euro im Monat, sagt Klaus Gerlach. Jetzt ist die Farbgebung direkt an die anderen Fertigungsbereiche angebunden. Doch das ist bei Weitem nicht der einzige Vorteil. Die neue Anlage, auf der „normaler“ Stahl, verzinkter Stahl, Edelstahl und Aluminium pulverbeschichtet werden können, garantiert höchste Qualitätsstandards. Zudem wird die Arbeit für die Mitarbeiter leichter und die Umwelt geschont.

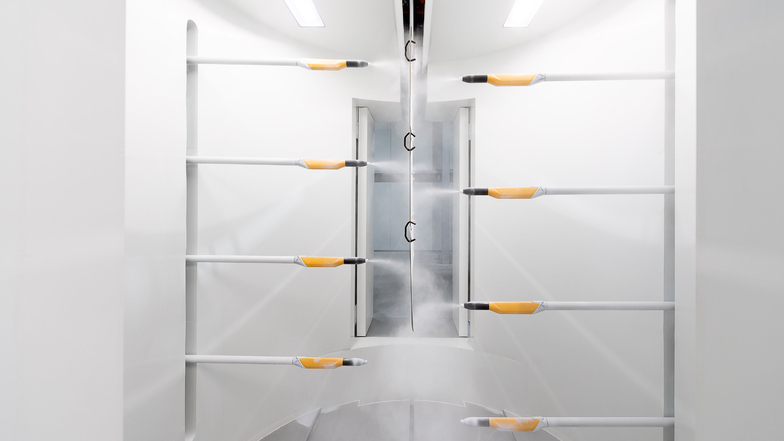

Kern der Logistik in der neuen Farbgebung ist ein System aus Schienen. Diese befinden sich jedoch nicht auf dem Hallenboden, sondern sind oberirdisch. Die einzelnen Teile werden dran befestigt und durchlaufen so den gesamten Prozess der Beschichtung. Das Wort „Verschiebebahnhof“ – das System trägt wirklich diesen Namen – erlangt hier eine völlig neue Bedeutung. Mittels Knopfdruck steuern die Mitarbeiter die einzelnen, bis zu mehrere hundert Kilogramm schweren Teile dorthin, wo es der Produktionsprozess erfordert. Dieser beginnt in der Waschanlage. In Kirschau mussten die Teile vor dem Beschichten noch kräftezehrend per Hand gewaschen werden; die neue Anlage läuft vollautomatisch. Dem schließt sich das Trocknen in einem von zwei Öfen an. Fürs Beschichten selbst stehen den Mitarbeitern zwei Anlagen zur Verfügung – eine automatische und eine manuelle Pulverkabine. Die beim Beschichten entstehenden Partikel werden nach hinten abgesaugt, so dass die Anlagen sauber arbeiten. Pulver, das während des Beschichten herabfällt, wird aufgefangen und dem Produktionsprozess wieder zugeführt. Sperrige Teile werden manuell, ebene Werkstücke automatisch beschichtet. In einem zweiten Ofen werden die Teile bei rund 200 Grad Celsius gebrannt. Danach geht’s entweder zurück in die Montage oder die Teile werden an die Kunden ausgeliefert. Auch eine Strahlkammer gibt es in der neuen Halle. Käppler & Pausch lastet die Anlage zum überwiegenden Teil natürlich selbst aus. Freie Kapazitäten werde man darüber hinaus anderen Firmen anbieten, sagt Klaus Gerlach.

Bei der Planung spielten die Erfordernisse des Umweltschutzes und der Energieeffizienz eine bedeutende Rolle. So wird die Abwärme aus den Kompressoren für den Produktionsprozess zurückgewonnen und dafür genutzt, das Wasser für die chemische Vorbehandlung der Bleche auf 55 bis 60 Grad Celsius zu erhitzen. Die nasschemische Vorbehandlung selbst erfolgt chromfrei. Entstehendes Abwasser wird filtriert und verdampft, wodurch Materialrückstände gewonnen werden und das Wasser gereinigt wird.

Mit den jüngsten Investitionen setzt die Käppler & Pausch GmbH den vor einigen Jahren eingeleiteten Modernisierungsprozess fort. So brachte die Firma beispielsweise vor zweieinhalb Jahren ihr Schweißzentrum auf den neuesten Stand – unter anderem durch den Kauf eines Roboters. Das Unternehmen, das 175 Mitarbeiter beschäftigt, ist vor allem als Zulieferer auf dem Gebiet der Blechbearbeitung deutschlandweit im Geschäft, bedient aber auch einige Kunden in Österreich und der Schweiz. Gearbeitet wird unter anderem für Auftraggeber aus den Bereichen Werkzeug- und Landmaschinenbau, Automobilindustrie, Luft- und Raumfahrttechnik sowie Energie- und Umwelttechnik. Den Konjunkturabschwung in der europäischen Wirtschaft spüren auch die Neukircher. „2020 wird kein leichtes Jahr. Wir werden hart arbeiten müssen, um Arbeit nach Neukirch zu holen“, erwartet der Geschäftsführer. Mit der modernen Farbgebung und der neuen Montagehalle, in der dünne Bleche künftig auch geklebt werden sollen, will das Unternehmen seine Position im Wettbewerb stärken.

Maßstäbe setzt die Investition auch noch in einer anderen Hinsicht: Vor den beiden neuen Hallen wurde ein Parkplatz befestigt. Zehn Stellplätze sind dort für Frauen reserviert. Dem Geschäftsführer war das wichtig, nachdem der bisherige Mitarbeiterparkplatz wegen des Neubaus an den Rand des Gewerbegebietes verlegt worden war. Wenn Frauen von der Schicht kommen, sollen sie gleich am Betriebsausgang in ihr Auto steigen können.

Mehr Nachrichten aus Bautzen lesen Sie hier.