Wie ein Metall-Drucker die Wirtschaft ankurbeln soll

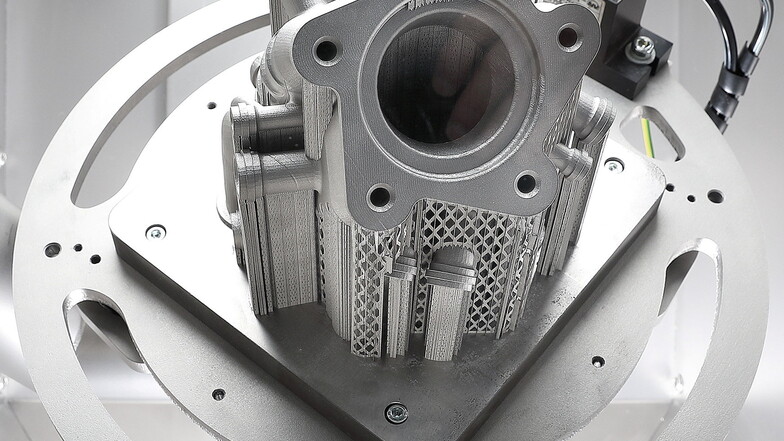

Das Wunderding ist dreimal 40 Zentimeter groß und hat vier Laser. Mit Spannung erwarten Professor Dr. Sebastian Scholz, Leiter des Fraunhofer-Kunststoffzentrums Oberlausitz, und Dr. Stefan Jakschik, Vorstand der Löbauer Firma ULT und Vorstand im Verein neoNET die Ankunft des ganz besonderen Metall-3-D-Druckers in Zittau. Warum das so ein Meilenstein für die örtliche Wirtschaft sein könnte und was genau das 1,6 Millionen Euro teure Gerät samt Ausstattung kann, erzählen sie im Gespräch:

Herr Scholz, das Fraunhofer Kunststoffzentrum in Zittau hat erst kürzlich über einen im Aufbau befindlichen Riesen-3-D-Drucker für große Kunststoffbauteile berichtet. Nun soll es ja bald noch einen weiteren 3-D-Drucker für Metallteile in Zittau geben. Was ist denn nun an dieser Maschine so besonders?

Sebastian Scholz: Es handelt sich bei diesem Gerät, das über ein Projekt mit dem Namen "Wirksam" beim Bund beantragt wurde, um einen verhältnismäßig großen Metalldrucker mit vier Lasern. Er ist sehr schnell und effizient. Diese Technik hat das Potenzial, in der Metallverarbeitung vieles zu verändern.

Wie meinen Sie das konkret?

Scholz: Wenn in einem Unternehmen Metallbaugruppen hergestellt werden, macht es das jetzt üblicherweise mit verschiedenen Arbeitstechniken: zum Beispiel Drehen, Fräsen und Schweißen. Mit der Drucktechnik ist das komplett anders und funktioniert in einem Schritt.

Das heißt, wenn die Unternehmen diese Technik nutzen, sparen sie einiges ein?

Scholz: Ja, 3-D-Druck ist extrem ressourceneffizient, weil man das Material nur da einbringt, wo man es wirklich braucht. Ich benötige also weniger Material, keine zusätzlichen Werkzeuge, weniger Energie und kann Bauteile mit deutlich geringerer Masse produzieren. In der Luftfahrt aber auch in der Fahrzeugindustrie und im Maschinenbau ist das wichtig, um die Leistungsfähigkeit zu steigern und Energie einzusparen. Außerdem erlaubt die werkzeugfreie Fertigung, komplexe Baugruppen bis zu einer bestimmten Seriengröße einfacher, schneller und kostengünstiger herzustellen. Das ist ein gewaltiger Schritt. Damit könnte ein Unternehmen, das bisher ausschließlich als Lohnfertiger sein Geld verdient, auch mit eigenen Produkten auf den Markt gehen – mit überschaubarem Risiko und zu relativ geringen Kosten.

Stefan Jakschik: Mit dieser innovativen Produktion haben Unternehmen aus dem Dreiländereck außerdem auch die Chance, in Ersatzteilmärkte zu gehen. Die Teile müssten dann nicht - mit viel CO2-Ausstoß - über weite Wege transportiert werden, sie könnten regional hergestellt und bezogen werden.

Und das wollen Sie den Unternehmen in der Region mithilfe des neuen Druckers schmackhaft machen?

Jakschik: Genau. Wir, der Verein neoNET, bieten das Technologie-Wissen und die Anlage für konkrete Projekte und Fragen der Unternehmen aus der Region. Der Drucker wird in Zittau aufgebaut und steht auch nach den ersten drei Projektjahren hier weiter zur Verfügung, denn wir haben vor, mit neuen, weiteren Projekten anzuknüpfen.

Welche Produkte sind denn für diese Technik denkbar - und welche Metalle können "verdruckt" werden?

Scholz: Das sind ganz verschiedene Werkstoffe - wir bearbeiten mit der Technik verschiedene Stähle, Titan und auch Aluminium. Möglich ist damit vieles: von einer neuartigen Leichtbauturbinenschaufel, die wir bereits als Projekt umsetzen wollen, bis zu Medizinprodukten wie Implantate vom Oberschenkel bis zum Unterkiefer.

Jakschik: 3-D-Druck ist in der Medizintechnik ohnehin ein Trend, weil man stabiler und präziser arbeiten kann.

Und wie muss man sich das vorstellen - klopfen die Unternehmen bei Interesse dann einfach bei Ihnen an die Tür?

Scholz: Ja, so ungefähr. Wer Interesse an dieser Technik hat, sie selbst im Unternehmen einbringen will, kann sich bei mir am Fraunhofer-Institut, bei Stefan Jakschik von ULT oder beim Verein neoNET oder bei unserer Kooperation "Lausitz - Life and Technology" melden.

Jakschik: Wir informieren auch über unsere bereits bestehenden Unternehmernetzwerke, die Industrie- und Handelskammer oder laden zu Treffen ein. Da sind wir inzwischen sehr gut aufgestellt.

Brauchen Sie für dieses Projekt eigentlich neue Mitarbeiter?

Jakschik: Ja, insgesamt entstehen vier Stellen, vor allem Techniker, Wissenschaftler und Verfahrenstechniker sind gefragt. Wir zeigen die auf unseren LinkedIn Profilen der Seite von Lausitz-Lifetechnology, dem Dachprojekt hinter Wirksam.

- Bei dem Projekt mit dem komplizierten Namen „Wirksam − Erforschung neuer Anwendungsgebiete für die metallbasierte additive Fertigung am Beispiel einer hybriden FKV/Metall Turbinenschaufel“ geht es um die Etablierung der Technologie „Metallischer 3-D-Druck“ in der Oberlausitz, die Weiterentwicklung dieser Technik mit Fokus auf industrielle Nutzbarkeit sowie die Nutzung der Erkenntnisse in regionalen und internationalen Wertschöpfungsketten. Dabei wollen kleine und mittelständische Unternehmen in der Oberlausitz zusammen mit Forschungseinrichtungen an der Etablierung neuartiger Fertigungsverfahren arbeiten. Mit dabei sind das Fraunhofer-Institut IWU, der Verein neoNET e. V. sowie die Unternehmen Arnell GmbH, HPF GmbH & Co. und die ULT AG. Dafür werden an einem eigens dafür beschafften 3-D-Drucker mit vier Lasern sowohl die Anlagentechnik als auch begleitende Verfahren wie die Filtertechnik zur Prozessluftreinigung optimiert.